您当前的位置:首页 >> 经营发展 >> 工程案例

您当前的位置:首页 >> 经营发展 >> 工程案例

一、背景

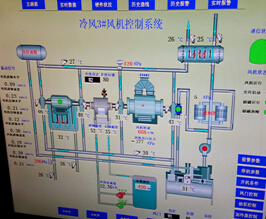

首钢矿业公司烧结厂一烧车间共有6台99m2烧结机,均采用机上冷却工艺,设计烧结面积为99 m2,冷却面积为99 m2,冷烧比为1:1。在每台烧结机的机头配有一台热风抽风机,机尾配有一台冷风抽风机,通过在风箱中增加挡板隔离热风和冷风。初步设计时为了满足高产出生产目的,将冷、热风机设计为高负压、大风量模式,冷、热风机均工作在全速运行状态。然而随着烧结新工艺的改进,烧结矿的原料透气性不断得到提高,采用不同机速和料厚时,所需风量也不同,为满足不同生产状况的需求,通过调节风门开度调节流量。由于经常调节风门,3#冷风机运行过程中,经常出现轴承损坏及阀门故障,主要原因是运行时振动过大。

目前,烧结机风机电耗占烧结厂总电耗70%左右,风机电量高消耗直接影响到烧结机主要技术经济指标,因此寻找风机经济、高效运行的有效方法对生产具有重要意义。

交流同步电机的调速控制发展趋势

交流同步电机的调速是电气驱动领域的一大难题,我国从20世纪70年代开始进行交流同步电机调速技术的研究,80年代初已研制成功交—交变频同步电机的实验样机,但大功率交流变频调速装置直到90年代后期才得到发展。

目前国产大功率变频装置成功应用于同步电机的实例很少,都是国外品牌一统天下。目前我国大型同步电机应用变频调速仍然才刚刚起步,而通过调速型液力耦合来实现同步机调速,由于液力耦合器的传动效率低和油品等方面的问题,在大功率同步电机上的应用案例也不多,而且液力耦合的调速范围也不能够做的太宽,效率控制很难实现。因此我国高压同步电机调速功能市场前景巨大。

1、同步电机变频调速技术的难点

同步电机与普通异步电机运行上主要的区别是同步电机在运行时,电枢电压矢量与转子磁极位置之间的夹角必须在某一范围之内,否则将导致系统失步。因此同步电机变频调速时必须时刻控制这一夹角在允许的范围内变动,这一点就是同步电机变频和异步电机变频的主要区别,这是局限了同步电机使用变频调速的范围的关键因素之一,同步电机特别是高压大功率的同步电机目前使用电力变频调速的调节范围基本上只有10~20%,下面简单说明一下同步电机的运行和使用特性。

2、 同步电机的启动投励过程

同步电机启动有两种方式:一种先投励,同步启动;一种异步启动,后顺极性投励。对于同步电机变频启动均采用先投励,同步启动,但常会出现转子位置判断不正确导致电机启动失败。针对同步电机变频调速改造,很容易采用异步启动,顺极性投励方式,所以很多高压变频装置对同步电机进行异步软启动,实现额定启动力矩后,将同步电机启动到8hz左右进行顺极性投励,具体所投励磁大小及投励时频率可以根据不同应用场合调试确定。至此,电动机转子磁场和定子磁场间夹角经过小量有阻尼震荡后,电机转子磁极被定子磁极可靠吸引,同步电机进入同步运行状态。

所以同步电机的变频器是按照预先设定的加速度,逐渐加速到给定频率。此时,同步电机电枢电压矢量与转子磁极位置之间的夹角逐渐拉大到某一常值,电机转子磁极在定子磁场的吸引下逐渐加速至期望转速,同步电机起动过程完成。针对要求重载启动的工况,为了启动力矩更大,可以适当提高变频装置输出电压和同步电机的励磁电流。

3、同步电机调速时阻尼绕组

由于在同步电机的升、降速过程中,瞬间会出现电源同步转速和电机转子实际转速不一致的情况,这样就会在同步电机的阻尼绕组内产生感应电压,形成电流,所以,交流同步电机在进行变频安装布置前,必须要检查同步电机的阻尼绕组内结构件是否牢固并加固好,尽可能减少绕组内阻,防止在进行调速过程中出现较大感应电流而产生大发热量,以致损坏电机阻尼绕组,造成同步机损坏,这是很关键和相对复杂的一个环节。

麦格钠永磁涡流柔性传动节能技术功能及特点

永磁动力传动技术是21世纪初诞生与发展起来的一项高新技术,广泛应用于钢铁、舰船、石油化工、市政等行业的旋转机械中。该技术具有结构简单、节约能源、不污染环境等优点,尤其是在高转速、大容量、高功率密度等特点更具有重大的军、民两用的实用推广价值。

麦格钠的永磁涡流柔性动力传动轴系是一种新型的非接触式动力传动系统,具有其它轴系动力传动方式无法比拟的优点。它结构简单、维护方便、无污染,工程环境适应性好,能有效抑制转子振动导致的机械故障,并且动力节能效果显著,因此有着广阔的发展前途。特别是随着稀土强磁材料的发展,已经使磁力传动在旋转机械动力传动中普遍应用成为现实。

永磁涡流柔性传动调速装置是通过导体转子和永磁转子之间的气隙建立磁联接实现由源动机到负载的转矩传输。该技术在源动机和负载之间没有任何机械链接。其工作原理是:源动机侧的导体转子在负载侧永磁转子产生的磁场中旋转,切割磁力线,从而产生感应磁场,与永磁转子的磁场相互作用产生扭力,推动负载的旋转,实现了源动机到负载之间转矩的无接触传递。永磁调速驱动装置颠覆了传统的扭矩传递方式。

麦格钠的永磁涡流柔性传动调速是一种全新的调速方式。与机械调速装置相比具有体积小、无磨损等优势;与变频调速方式相比,永磁装置本身不消耗电能,不对电网产生谐波和电磁干扰。同时在对环境能力的适应性、电力品质、电机绝缘等方面具有绝对的优势。在满足现场工艺要求的前提下,永磁调速装置还具有不需要对现有电动机和供电电源进行任何改动,较少的安装投入等优点。

其改变了传统的调速理念,以气隙传递能量,完成能量的空中传递,实现电机与负载之间无机械连接传动,使传动更安全可靠、更简单方便、更高效节能。通过调整气隙大小,实现流量或压力的连续控制和调节,在电机转速不变的情况下,调节风机或水泵的转速的高低实现工艺条件的满足同时达到节能目的。被誉为工业传动史上的一次革命。

二、项目选择及实施过程

2014年烧结厂派遣设备部长及技术骨干,到我公司就永磁调速装置的安全稳定传动技术进行深入地调研,最终达成一致,在3#冷风机安装永磁涡流柔性调速装置进行试验。

查烧结厂电量平衡系统,2014年1-6月3#冷风机耗电量及作业率统计如下:

|

项目 |

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

|

耗电量(Kwh) |

1210374.5 |

846745.3 |

842882.7 |

1295614.3 |

1091785.2 |

1188298.6 |

|

作业率(%) |

0.94 |

0.75 |

0.66 |

0.98 |

0.81 |

0.88 |

针对3#冷风机麦格钠公司选择WH4000型永磁涡流柔性调速装置于2014年12月8日安装调试,10日进行联动试车,风机投入运行稳定,并达到烧结炉生产工艺要求。

三、3#烧结冷风同步机节能效果及运行情况

同步电机原转速为1000rpm,单位电机能耗为约1900KWh左右。永磁调速设备投入后,根据工艺控制要求,最低转速降至670转、对应时点电机能耗功率为1100KWh,10、11日平均运行单位能耗为1250KW左右,日平均节能率达到34%左右。

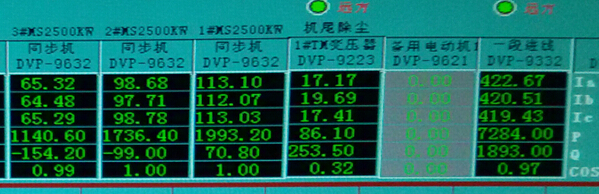

上图左侧3#同步机为永磁调速,2#、1#为风门控制,对比三相电流、电机功率和功率因素。

1#和3#风机对比连续运行的各项参数汇总:

单机功率、三相电流、有功功率、无功功率、功率因素。

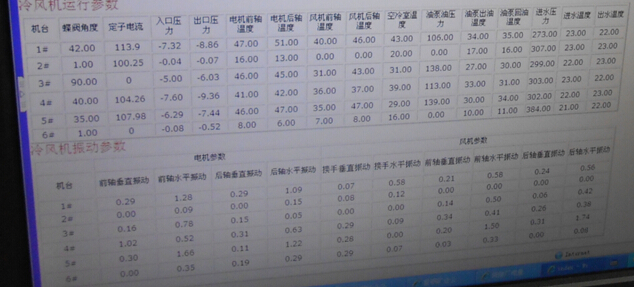

1#和3#风机运行的设备参数对比

电机、风机前后各轴承温度、各振动指标均较同类型数据偏低。

麦格钠永磁涡流柔性调速装置(WH4000)本次应用于首钢集团矿业公司烧结厂3号炉主抽冷风同步机组工艺流程同步调速控制上,实属全国范围内的第一次投入实地运行,这在烧结主抽工艺上是一次创造性的使用。